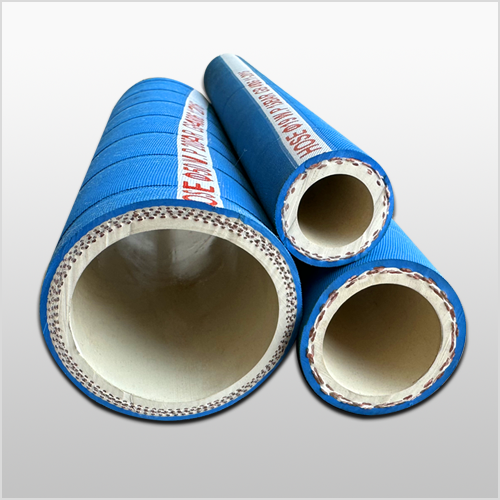

擠壓軟管是一種常見的工業管道,用於輸送各種液體和氣體。在(zài)製造和(hé)使用過程(chéng)之中(zhōng),需要遵循一(yī)定的標準規(guī)範,以保證其安全性、可信、**地運行。本文將介紹擠出軟管的標準規範,包括材(cái)料選擇、製造工藝、性能要求和檢驗方(fāng)法等。蠕動(dòng)泵擠壓軟管是用於輸送擠壓液體的管道,適用於大型水電工程(chéng)的水泥灌漿、軟管泵(bèng)擠壓水泥、隧(suì)道盾構機用擠壓軟管等。常(cháng)見的蠕(rú)動泵(bèng)油管材料包括(kuò)矽橡膠、塑料彈性體(tǐ)、聚氯乙烯、氟橡膠等。

一、擠出軟管的材料選擇。

1. 橡膠內層:擠出膠管的內層通常采用耐油、耐、耐臭氧等性能出色的橡膠材料,如丁腈橡膠、氟橡膠等。些橡膠(jiāo)具有不錯的耐化學性,可以**地防止化學物質對(duì)軟管外部的腐蝕。

2. 加強層(céng):為了(le)提高擠出軟管的承壓能力(lì)和耐磨性,通常在內外層間(jiān)加一層增強層。。加固(gù)層的材料可以是尼龍、聚酯、鋼絲等。確切選用時應根據工作壓力、介質性質等因素綜合考慮。

3. 外層:擠出(chū)軟管的外層通常采用具有耐磨、耐候、耐老化等出色性能的塑料材料,如聚乙烯、聚丙烯等。。些材料具有不錯的(de)機械(xiè)強度和耐候性,可以保護內膠不受(shòu)外界環境的影響。

二、擠壓管(guǎn)製造工藝。

1. 擠出成型:擠(jǐ)出軟管的製(zhì)造工藝主要是將熔融的塑料原料通過擠出機擠(jǐ)出。。擠出機的螺杆、機頭、模具的設計(jì)和製造應保證軟管的形狀精度和尺寸穩定性。

2. 冷卻成型:擠出的軟管需(xū)要冷卻(què),以減少(shǎo)其內應力和熱變形(xíng)。。冷卻方式可采用水冷或(huò)風冷,確切選擇時應根(gēn)據尺寸綜合考慮,軟管的壁厚和生產條件(jiàn)。

3. 拉(lā)拔切斷:軟管冷卻成型之後,需進行拉拔切斷,使其長度符合要求。。在牽引切割過程之中,應保持軟管的平直度和尺寸穩定性,避免彎曲、扭曲等缺(quē)陷。

4. 線圈封裝(zhuāng):牽引切斷之後的膠(jiāo)管需盤繞(rào)包裝運(yùn)輸、貯存。卷曲方式可采用紙芯纏繞或塑料薄膜纏繞。確切選擇時應根據軟管的重(chóng)量、尺(chǐ)寸和運輸(shū)條件等因素(sù)綜合考慮。

三、擠出軟管性能要求(qiú)。

1. 壓力等級:擠出軟管應根據所輸送介質(zhì)的壓力等級選擇,以滿(mǎn)足使用要求。常用的壓力等級包括低壓(6MPa下列)、中壓(6-10MPa)和**(10MPa超過)。

2. 溫度範圍:應根據輸送介(jiè)質的溫度範圍選擇擠出軟管,以滿足使用要求。常見的溫度範圍包括低溫(—20℃下列)、常溫(0℃—80℃)和高溫(80℃—150。

3. 耐腐蝕性:擠出的軟管應具(jù)有不錯的(de)耐腐蝕性,以保(bǎo)證在輸送酸、堿、溶(róng)劑等腐蝕性介質時不泄漏(lòu)、不斷裂。

4. 耐磨性(xìng):擠出橡膠(jiāo)軟管應(yīng)具有較低的耐磨性,以保證其(qí)在(zài)長期使用過程之中不出現磨損和老化。

5. 靈活性:擠出的軟管應具有一定的(de)柔性,以適應輸送介質的流動性和振動性。

四、擠出軟管檢驗(yàn)方法。

1. 外觀檢驗:擠出軟管的外觀應無顯(xiǎn)著的損傷、變形(xíng)、氣泡等(děng)缺陷,顏色應均勻(yún)。

2. 尺寸檢驗(yàn):擠(jǐ)出軟管的尺寸應符合設計要求(qiú)和公差(chà)規定,不應(yīng)有顯著偏差。

3. 壓力試(shì)驗:擠出軟管應進行壓力試驗,以檢查(chá)其密封性和承壓能力。測試壓力應符合相關標準,保持時間不得(dé)少於30分鍾,並觀察是否有泄漏。

4. 耐腐蝕性(xìng)試驗:擠出的軟管應進(jìn)行耐腐蝕性試驗,檢查其在有所不同(tóng)濃度的酸、堿溶液之中(zhōng)的腐蝕情況(kuàng)。試驗方法和結果評(píng)價應符合有關標準。

5. 耐磨性試驗:擠出的膠管應進行耐磨性試(shì)驗,檢查其在有所不同載荷之下的磨損(sǔn)情況。試驗方法和(hé)結果(guǒ)評價應符合有關標準。

總之,蠕動泵擠壓(yā)管的標準規範涉及材料選(xuǎn)擇、製(zhì)造工藝、性(xìng)能要求和檢驗方法等多個方麵。在製造和使用(yòng)過程之中,隻有嚴(yán)苛遵循這些規範,才能保證擠塑軟管安全性、可信、**地運行。

網站首頁

網站首頁 產品中心(xīn)

產品中心(xīn) 關(guān)於我們

關(guān)於我們 聯係方式

聯係方式